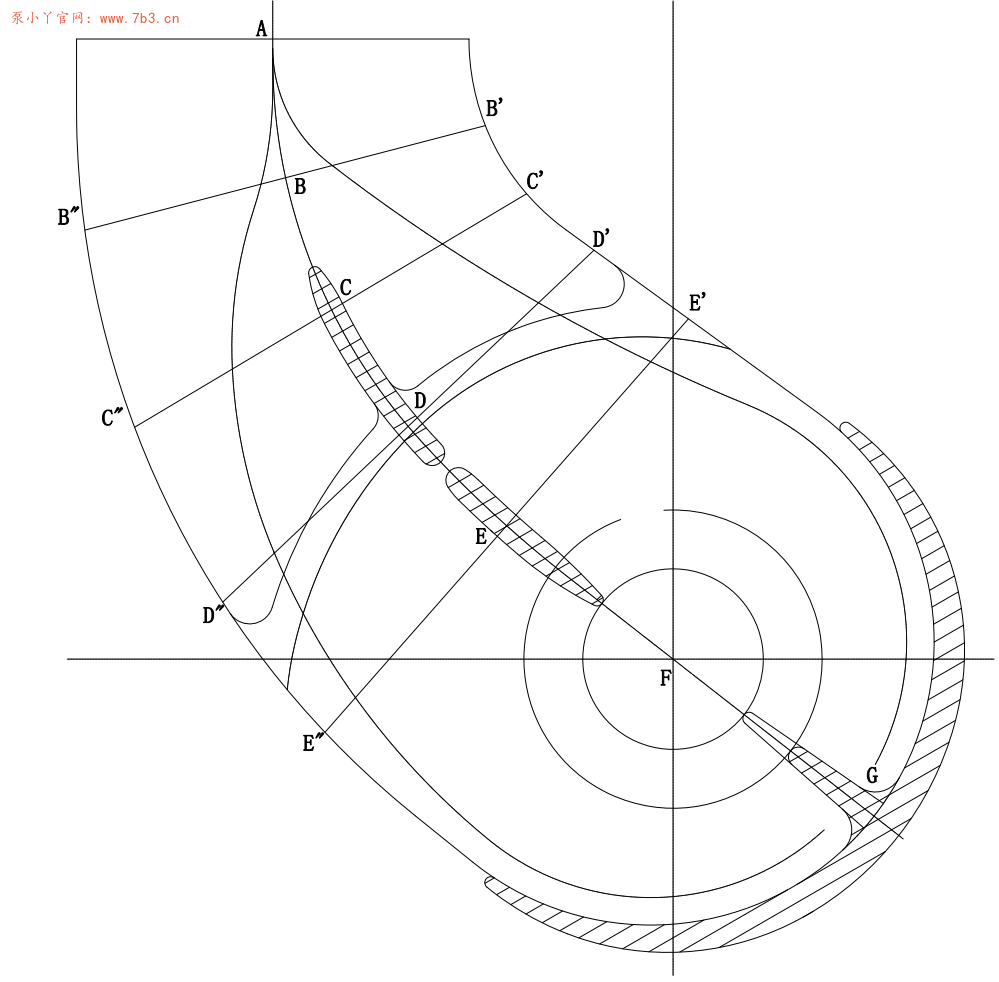

继续来看双吸泵的吸水室,依旧是那款顶部入流的准螺旋。

今天要出场的是图中的3号选手,导流板。

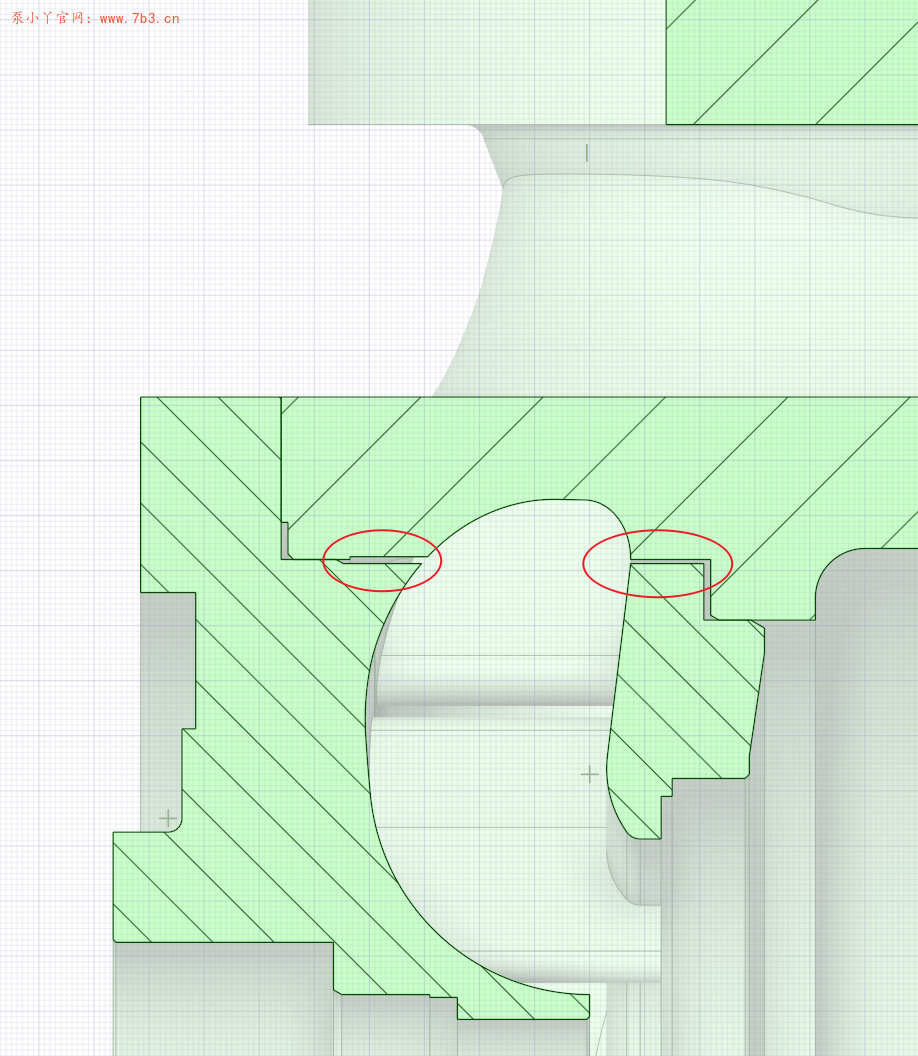

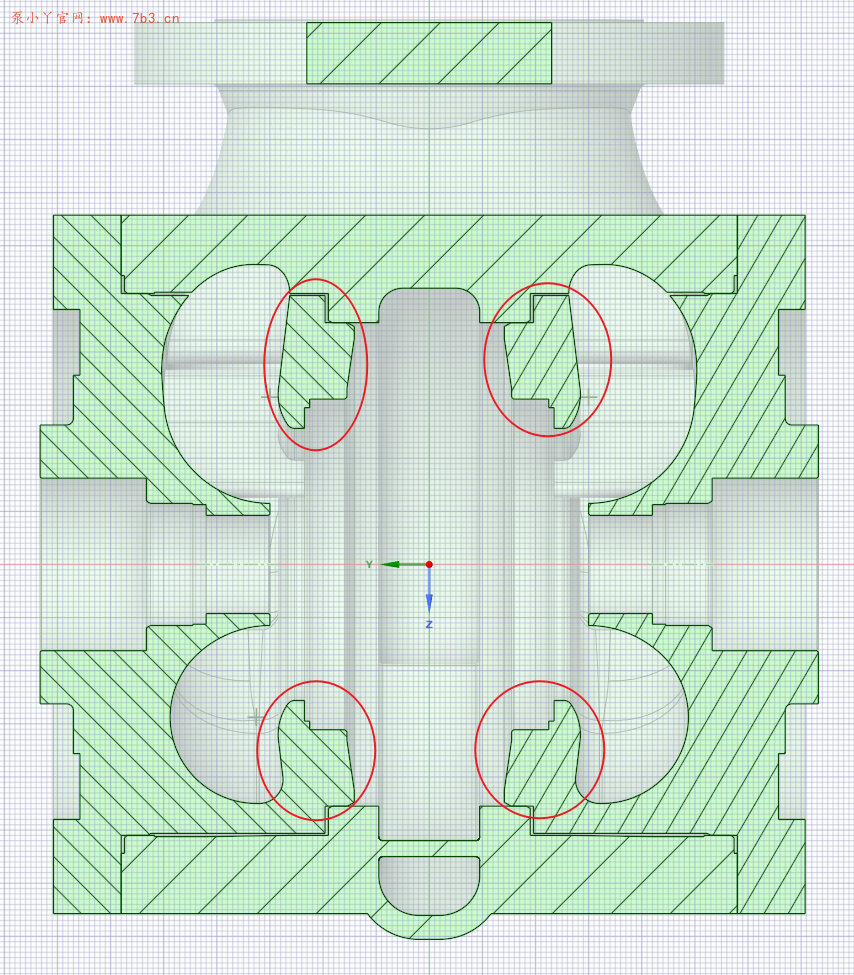

从上图中可以看到,沿着流道中线A-B-C-D-R-F-G,共有3段带有剖面线的,我们从上到下把其分为3块来说,分别编号板1、板2和板3。

问题1:他们的作用是什么?

作用很多,主要可以总结为提高结构强度,优化流体流动!

1.分隔流体:隔板将吸水室分为两个流道,这样可以在吸水过程中,有效分隔不同的流体或介质,防止混合、干扰,同时能防止流动分离和旋涡等产生。

2.减小振动和噪音:隔板的存在可以引导流体流动的路径,使流体流动更加平稳和稳定,有助于减少泵的振动和噪音。

3.板3主要起到类似隔舍的作用,消除环量,引导流体向叶轮内流动,若没有这块筋板,两股来流将在此处汇集相撞,一方面损失扬程和效率,另一方面由此产生的气泡等也不利于泵的汽蚀性能。

4.结构强度:板1可以连接吸水室外泵体与压水室外泵体,相当于一道加强筋,能够提高强度,防止高温变形或者损坏;板2则是作为泵盖的一部分,如果没有它,泵盖上与泵体配合的环形面在此处就么有支撑。

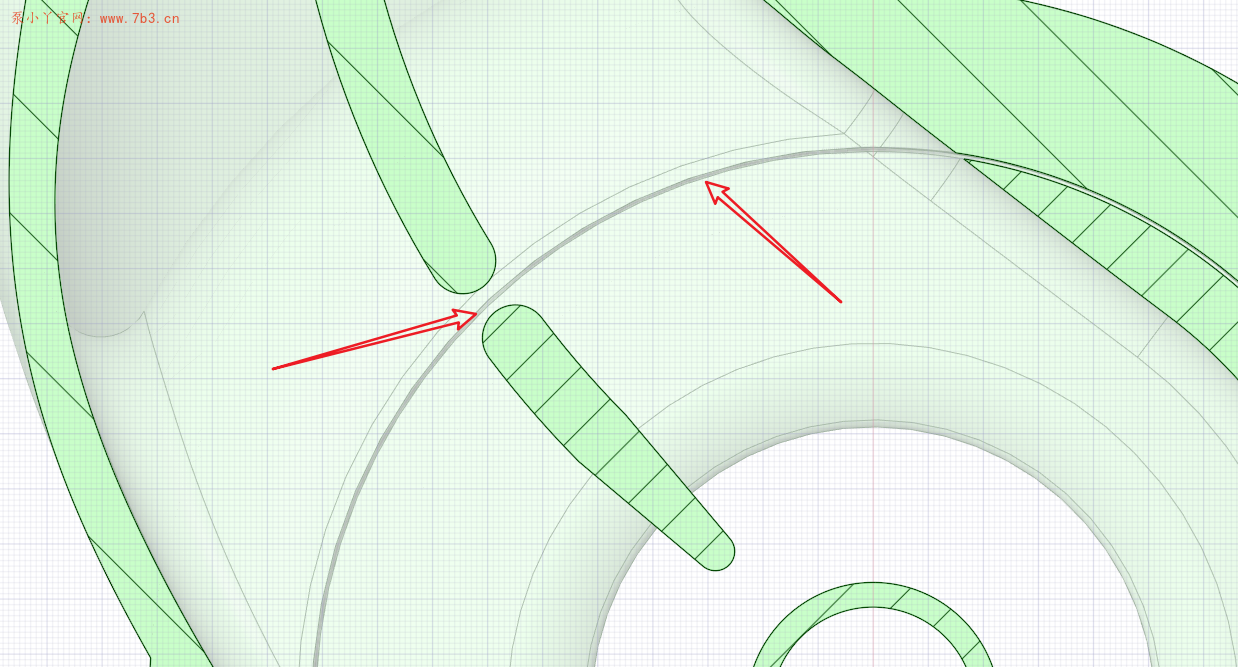

问题2:板1与板2中间的间隙是什么?是否有必要?

太有必要了,我们直接看图。

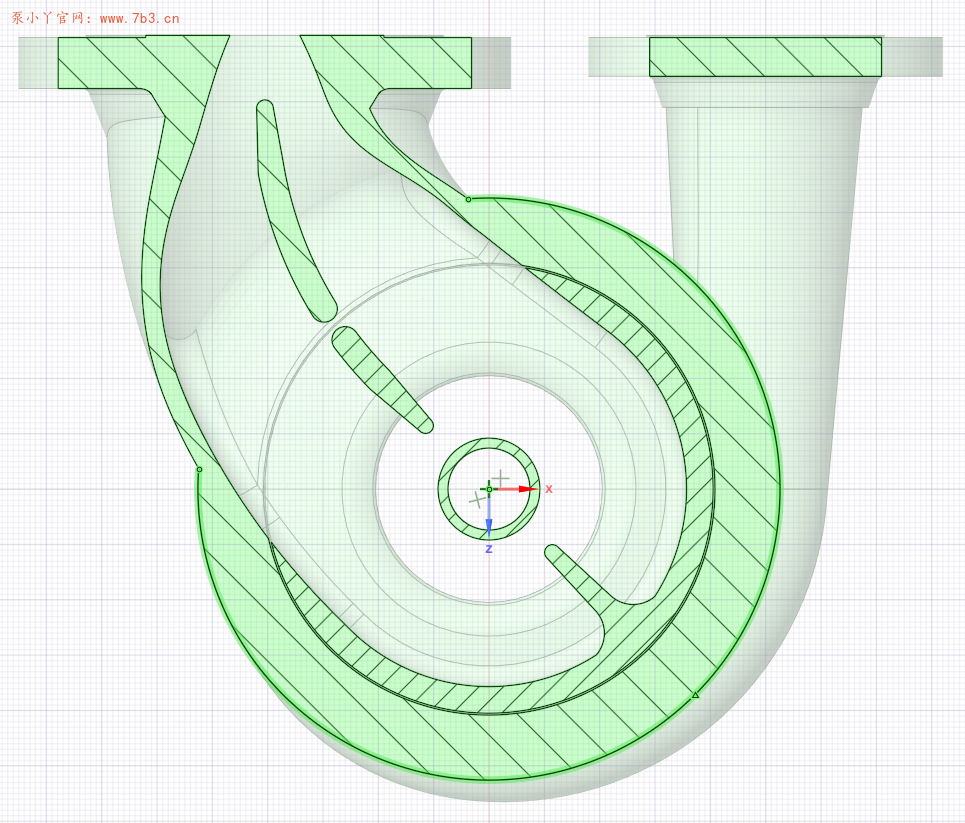

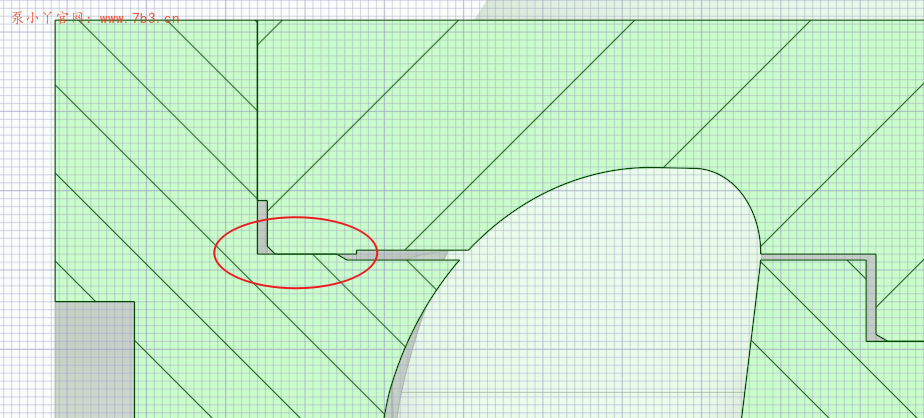

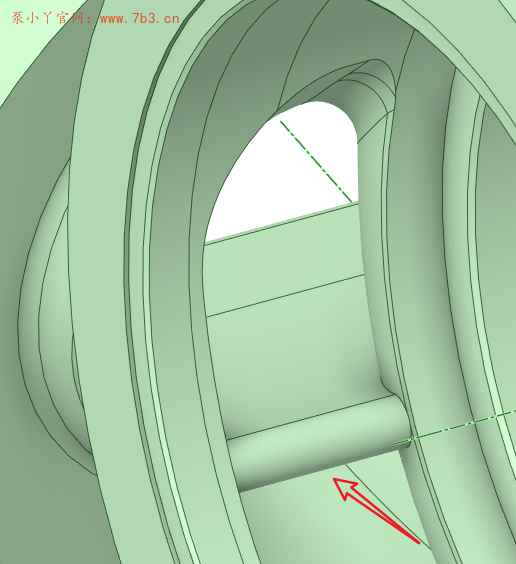

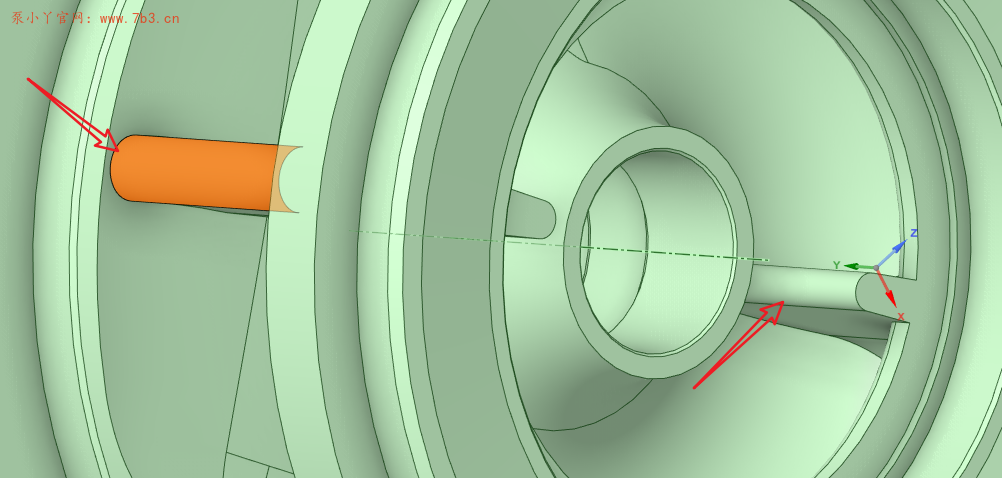

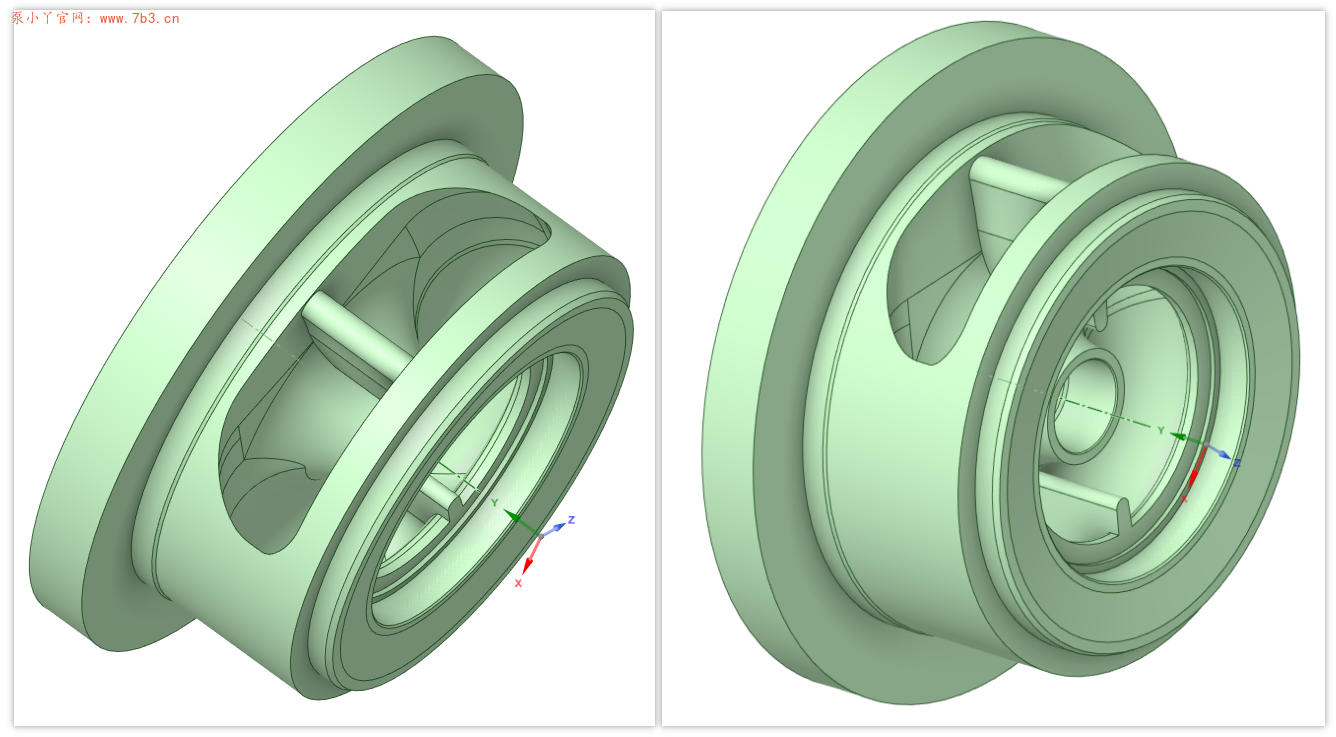

上图是一个典型的顶进顶出BB2的装配结构图,我们从泵Y方向做了剖分,外形可以不用看,我们来看中间隔板的部分, 可以看到三维图与上边的二维图是能完全对应的,在板1与板2中间似乎能看到一个圆,我们放大来看:

是的,有一个小缝缝,你可别跟我扯这是我三维画错了,这是泵体与泵盖之间的间隙。如下图所示,既然泵体与泵盖不是一体式的,那么他们之间必然需要装配,就需要留有间隙。

那你又要问了,既然要分割,那能不能把这个筋板做成一个整体,然后再沿着间隙切开?显然是不行的,有两方面的原因:

1.泵体和泵盖有不规则的流道,所以只能采用铸造,铸造就需要分模,如果你把整体吸水室作为一个内模,那么铸造出来泵体与泵盖如何脱开,这是个问题。另外我们看到板1与板2都是被削尖的圆头结构,即便将板1和板2铸成一个整体,再分割后,也需要手工打磨出这个形状,费时费力。

2.保留这部分间隙的另一个目的是减小止口的长度,下图可以看到泵体与泵盖径向装配止口,没有间隙,这段止口会很长,造成拆卸困难。

通过铸造直接成型板1和板2,还可以减少加工面,降低机加工费用。

问题3:为什么每个隔板都是削尖脑袋的圆头头?

为了减少旋涡,同时避免产生涡街,所有筋板的前缘都得是圆形轮廓。

问题4:板2处的结构不是很明白,为什么可以提高泵盖的强度?

那我们直接看三维图:

上图中这4块是泵盖部分,是一个环形结构,我们再单独看一下泵盖

由于上半部分整体被流道切除了,所有有1/3的位置是没有支撑的,有了板2这块筋板,就能支撑这部分圆环面,保证其不发生形变。

以上就是今天的内容了